Tehnologia de separare criogenică a aerului este una dintre metodele importante pentru producerea de azot și oxigen de înaltă puritate în industria modernă. Această tehnologie este utilizată pe scară largă în diverse industrii, cum ar fi metalurgia, ingineria chimică și medicina. Acest articol va explora în detaliu modul în care separarea criogenică a aerului produce azot și oxigen de înaltă puritate, precum și etapele cheie și echipamentele implicate în acest proces.

1. Principiul de bază al separării criogenice a aerului

Separarea criogenică a aerului este un proces care separă principalele componente ale aerului prin scăderea temperaturii. Aerul este alcătuit în principal din azot, oxigen și o cantitate mică de argon. Prin comprimarea și răcirea aerului la o temperatură extrem de scăzută, aerul este lichefiat, iar apoi diferitele puncte de fierbere ale fiecărui gaz sunt utilizate pentru distilare pentru a separa azotul și oxigenul. Punctul de fierbere al azotului este de -195,8 ℃, iar cel al oxigenului este de -183 ℃, astfel încât acestea pot fi purificate separat prin distilare în etape.

2. Etapa de pretratare: Purificarea aerului

În procesul de separare criogenică a aerului, pretratarea aerului este o primă etapă crucială. Aerul conține impurități precum praf, dioxid de carbon și umiditate, care vor îngheța în mediul cu temperatură scăzută, provocând blocarea echipamentului. Prin urmare, aerul este mai întâi supus etapelor de filtrare, comprimare și uscare pentru a îndepărta impuritățile și umiditatea. De obicei, uscătoarele și adsorbitoarele cu site moleculare sunt echipamente importante utilizate pentru a îndepărta impuritățile din aer, asigurând stabilitatea și eficiența procesului ulterior de separare criogenică.

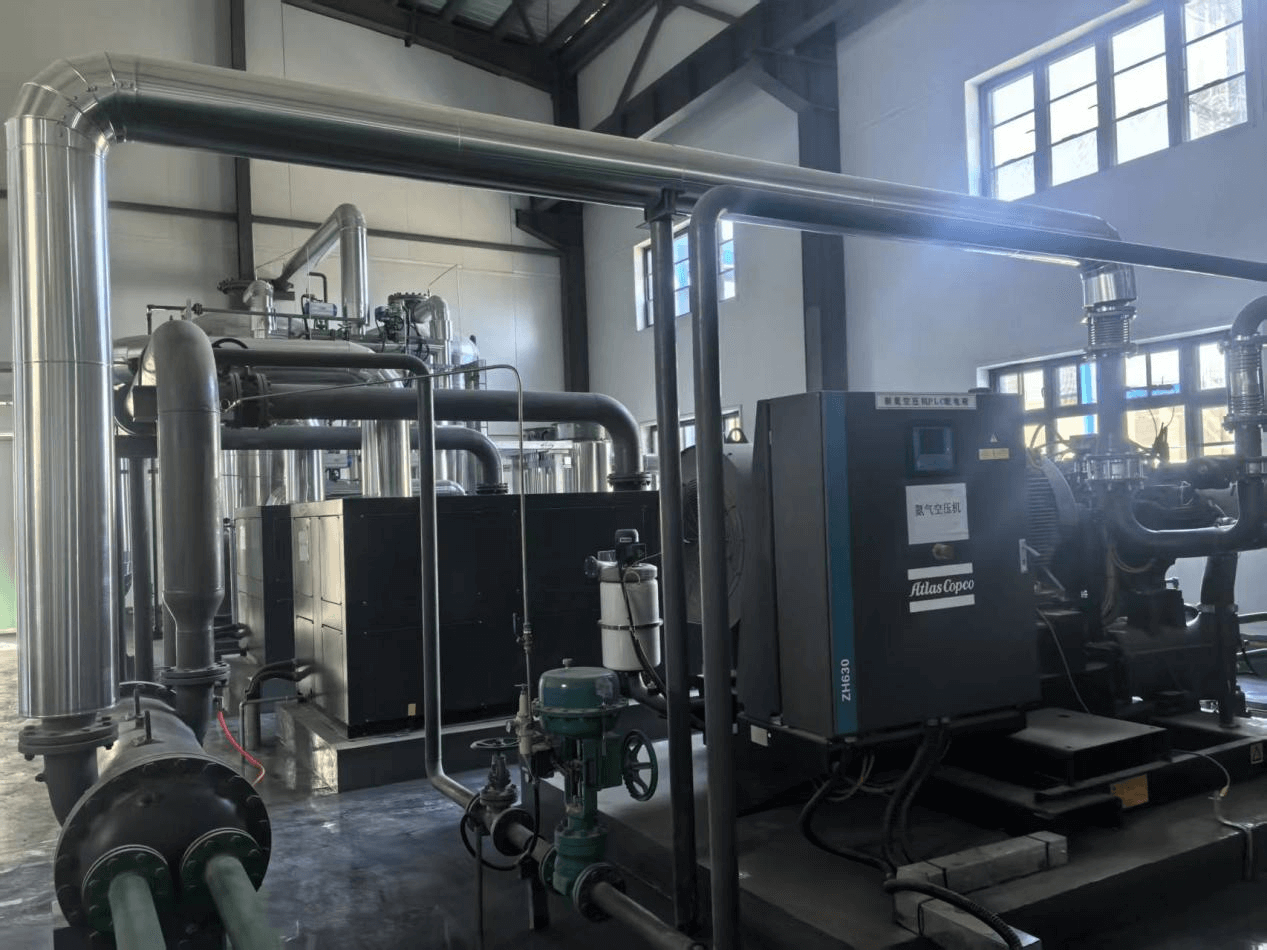

3. Compresia și răcirea aerului

Aerul purificat trebuie comprimat, de obicei prin compresoare multiple pentru a crește presiunea aerului la 5-6 megapascali. Aerul comprimat este apoi răcit prin schimbătoare de căldură, gazul returnat fiind la o temperatură scăzută, reducând treptat temperatura pentru a se apropia de punctul de lichefiere. În acest proces, schimbătoarele de căldură joacă un rol crucial, deoarece pot reduce eficient consumul de energie și pot îmbunătăți eficiența răcirii, asigurând că aerul poate fi lichefiat în condiții de temperatură scăzută, oferind condițiile pentru separarea ulterioară prin distilare.

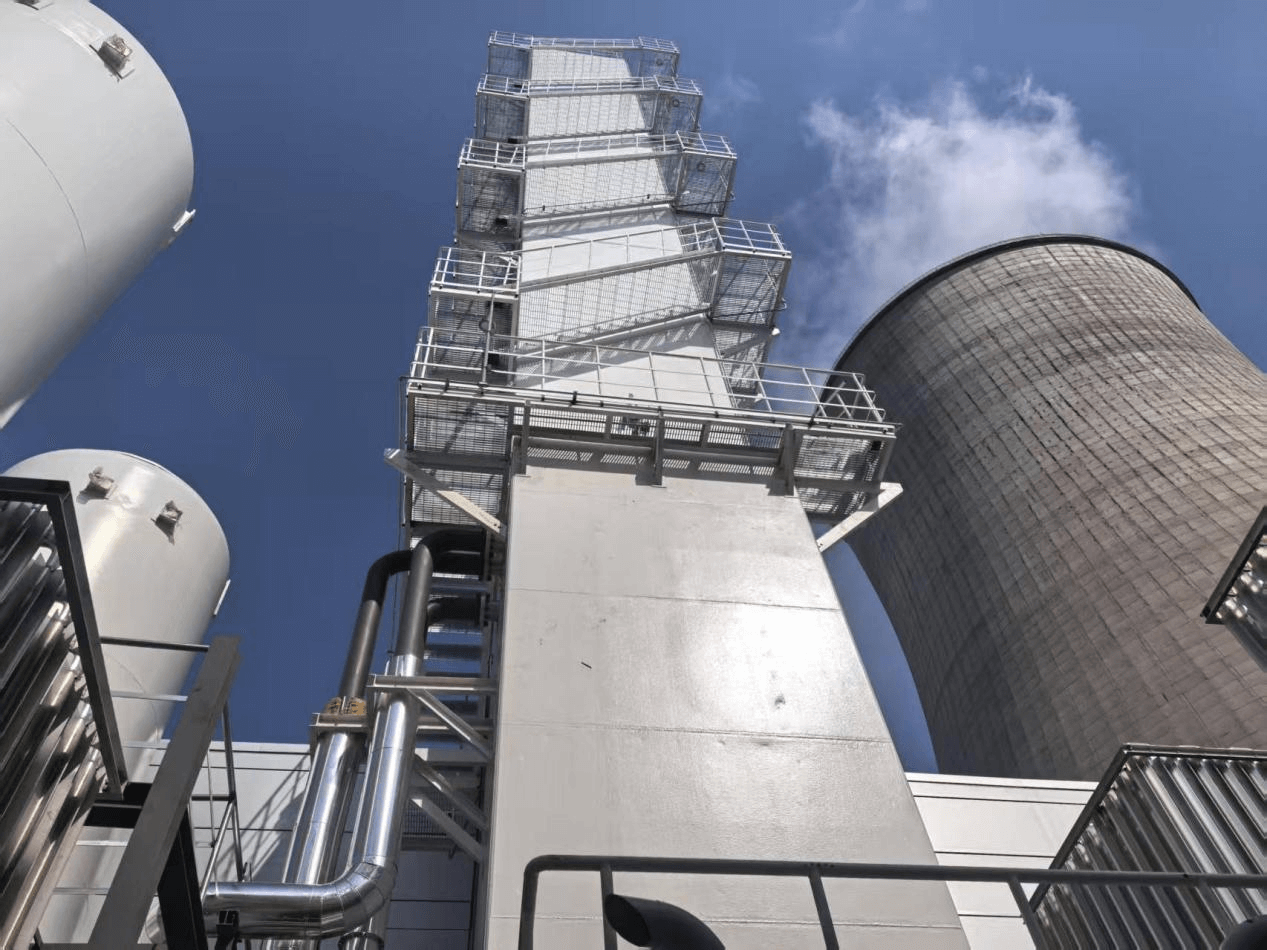

4. Lichefiere și distilare a aerului

În turnul de separare criogenică, aerul comprimat și răcit este răcit în continuare până la o stare lichefiată. Aerul lichefiat este trimis către turnul de distilare pentru separare. Turnul de distilare este împărțit în două părți: turnul de înaltă presiune și turnul de joasă presiune. În turnul de înaltă presiune, aerul este separat în oxigen brut și azot brut, iar apoi oxigenul brut și azotul brut sunt distilate în continuare în turnul de joasă presiune pentru a obține oxigen și azot de înaltă puritate. Separarea azotului și a oxigenului utilizează în principal proprietățile lor fizice diferite ale punctelor de fierbere, astfel încât se poate realiza o separare eficientă în turnul de distilare.

5. Procesul de purificare

Oxigenul și azotul separate în turnul de distilare conțin încă o cantitate mică de impurități, așa că trebuie purificate în continuare pentru a îndeplini standardele industriale și medicale. Puritatea azotului poate fi îmbunătățită prin catalizatori de dezoxigenare a hidrogenului, în timp ce puritatea oxigenului poate fi obținută prin procese de redistilare. Pentru a îmbunătăți puritatea gazului produs, se utilizează de obicei echipamente precum purificatoare de azot și purificatoare de oxigen, obținându-se în cele din urmă produse de oxigen și azot de înaltă puritate.

6. Aplicații ale azotului și oxigenului

Azotul și oxigenul de înaltă puritate produse prin tehnologia criogenică de separare a aerului sunt utilizate pe scară largă în multiple industrii. Azotul de înaltă puritate este utilizat în industria chimică ca gaz protector și gaz purtător, în industria alimentară pentru conservare și ambalare, iar oxigenul este utilizat pe scară largă în industria medicală și de sudură. În industria metalurgică, oxigenul este utilizat și pentru a îmbunătăți eficiența arderii și a reduce emisiile de carbon. În aceste aplicații, puritatea gazului este cheia pentru determinarea aplicabilității sale, iar tehnologia criogenică de separare a aerului a câștigat o largă recunoaștere pentru separarea eficientă și rezultatul de înaltă puritate.

7. Avantajele și provocările tehnologiei de separare criogenică a aerului

Tehnologia de separare criogenică a aerului este favorizată în sectorul industrial datorită purității și eficienței sale ridicate. Cu toate acestea, această tehnologie se confruntă și cu unele provocări, cum ar fi consumul ridicat de energie și costurile ridicate de întreținere a echipamentelor. Pentru a reduce consumul de energie, echipamentele moderne de separare criogenică a aerului vin de obicei cu sisteme avansate de economisire a energiei, cum ar fi dispozitivele de recuperare a căldurii și sistemele de răcire prin compresie în mai multe etape. În plus, aplicarea tehnologiei de control automat a îmbunătățit semnificativ eficiența operațională și siguranța unităților de separare criogenică a aerului profund. Prin optimizarea tehnologică și îmbunătățirea echipamentelor, eficiența energetică și stabilitatea sistemelor de separare criogenică a aerului profund au fost îmbunătățite continuu, promovând în continuare aplicarea lor în diverse industrii.

Separarea criogenică profundă a aerului este în prezent una dintre cele mai eficiente metode de producere a azotului și oxigenului de înaltă puritate. Aceasta separă și purifică eficient oxigenul și azotul din aer prin mai multe etape, cum ar fi pretratarea aerului, compresia, răcirea, lichefierea și distilarea. Deși procesul de separare criogenică profundă a aerului are un consum ridicat de energie și echipamente complexe, efectul său eficient de separare și rezultatul produsului de înaltă puritate fac ca această tehnologie să fie indispensabilă în multiple industrii.

Anna Tel./Whatsapp/Wechat:+86-18758589723

Email :anna.chou@hznuzhuo.com

Data publicării: 14 iulie 2025

Telefon: 0086-15531448603

Telefon: 0086-15531448603 E-mail:elena@hznuzhuo.com

E-mail:elena@hznuzhuo.com